Как сделать ректификационную колонну – расчет параметров системы

Рано или поздно почти каждый любитель самодельного алкоголя задумывается о приобретении или изготовлении ректификационной колонны (РК) – устройства для получения чистого спирта. Начинать нужно с комплексного расчета базовых параметров: мощности, высоты, диаметра царги, объема куба и т.д. Эта информация будет полезна как желающим сделать все элементы своими руками, так и собравшимся купить готовую ректификационную колонну (поможет определиться с выбором и проверить продавца). Не затрагивая конструктивных особенностей отдельных узлов, мы рассмотрим общие принципы построения сбалансированной системы для ректификации в домашних условиях.

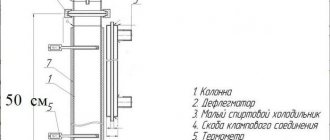

Схема работы колонны

Из чего состоит ректификационная колонна, и ее чертеж?

Домашний мастер может изготовить царговую ректификационную колонну. Она прощает многие ошибки, и результат будет гарантирован.

Чертеж ректификационной колонны

Перегонный куб

Это емкость, куда встраиваются нагреватели, испаряется брага или спирт-сырец.

Характеристики емкости:

- Прочность. Вес ректификационной трубы будет приходиться на крышку, поэтому куб должен быть жестким.

- Химическая нейтральность к спирту. Идеальный материал — пищевая хромникелевая сталь (нержавейка).

- Удобность. Емкость нужно поднимать, перемещать, сливать из него барду (перегон). Объем емкости рассчитывается в зависимости от требуемой производительности аппарата, мощности нагревателей.

- Утепление. Теплопотери должны быть минимальны. поэтому и стенки, и дно должно быть «упаковано» в утеплитель без мостиков холода.

Царга для самогонного аппарата

Царга — это труба, которая устанавливается на куб. По сути, это и есть основной каркас ректификационной колонны. Существует тарельчатая царга, но она редко применяется в домашних условиях.

Характеристики:

- Прочность. Толщина стенки царги обычно принимается от 1 до 1.5 мм. Это создает достаточную прочность при небольшом весе.

- Химическая нейтральность.

- Утепление. Чтобы выстроить в колонне пары различных фракций «по этажам», царга должна быть хорошо утеплена. Отлично подойдет рукав из вспененного полипропилена или лотки из пенополистирола, применяемые в сантехнике.

- Разборность. Для удобства чистки и хранения царгу можно сделать разборной — из колен 30-40 см. Это позволит регулировать высоту аппарата, что влияет на скорость и качество продукции.

- Наличие смотровых стеклянных участков.

- Диаметр. Если это тонкая трубка (до 2 дюймов), набивка не нужна — все процессы происходят на стенках. Такая колонна называется пленочной. Диаметры выше требуют применения насадки — уплотнительной набивки для повышения площади тепломассообмена.

Характеристики трубы (царги) и насадки

Материал. Труба во многом определяет параметры ректификационной колонны и требования ко всем узлам аппарата. Материалом для изготовления царги является хромоникелевая нержавеющая сталь – «пищевая» нержавейка.

Благодаря химической нейтральности пищевая нержавеющая сталь не оказывает воздействия на состав продукта, что и требуется. На спирт перегоняют сырец из сахарной браги или отходы дистилляции («головы» и «хвосты»), поэтому главной целью ректификации является максимальная очистка выхода от примесей, а не изменение органолептических свойств спирта в ту или иную сторону. Использовать медь в классических ректификационных колоннах неуместно, поскольку этот материал слегка изменяет химический состав напитка и подходит для производства дистиллятора (обычного самогонного аппарата) или бражной колонны (частный случай ректификации).

Разобранная труба колонны с установленной насадкой в одной из царг

Толщина. Царгу делают из нержавеющей трубы с толщиной стенки 1-1,5 мм. Более толстая стенка не нужна, так как это приведет к удорожанию и утяжелению конструкции без получения каких-либо преимуществ.

Параметры насадки. Говорить о характеристиках колонны без привязки к насадке не корректно. При ректификации в домашних условиях используют насадки с площадью контактной поверхности от 1,5 до 4 кв. м/литр. С увеличением площади контактной поверхности возрастает и разделяющая способность, но падает производительность. Уменьшение площади приводит к снижению разделяющей и укрепляющей способности.

Производительность колонны вначале растет, но потом для поддержания крепости выхода оператор вынужден понижать скорость отбора. Это значит, что существует некий оптимальный размер насадки, который зависит от диаметра колонны и позволят достичь наилучшего сочетания параметров.

Размеры спирально-призматической насадки (СПН) должны быть меньше внутреннего диаметра колонны примерно в 12-15 раз. Для диаметра трубы 50 мм – 3.5х3.5х0.25 мм, для 40 – 3х3х0.25 мм, а для 32 и 28 – 2х2х0.25 мм.

В зависимости от поставленных задач целесообразно использовать разные насадки. Например, при получении укрепленных дистиллятов часто применяют медные кольца диаметром и высотой 10 мм. Понятно, что в этом случае целью является не разделяющая и укрепляющая возможность системы, а совершенно другой критерий – каталитическая способность меди устранять из спирта сернистые соединения.

Варианты спирально-призматических насадок

Не стоит ограничивать арсенал одной, пусть даже самой лучшей насадкой, таких просто нет. Есть наиболее подходящие для решения каждой конкретной задачи.

Даже небольшое изменение диаметра колонны серьезно влияет на параметры. Для оценки достаточно помнить, что номинальные мощность (Вт) и производительность (мл/час) численно равны площади поперечного сечения колонны (кв. мм), а значит, пропорциональны квадрату диаметра. Обращайте на это внимание при выборе царги, всегда считайте внутренний диаметр и по нему сравнивайте варианты.

Теоретические и физические тарелки

В теории ректификации есть такое понятие как “теоретическая тарелка”. Многие неофиты в самогоноварении пытаются все измерять исключительно согласно оборудованию (то, что можно пощупать руками) отбрасывая то, что лежит в основе процесса. Термин теоретическая тарелка является условным, однако он крайне важен для понимания сути процесса.

В ранней публикации мы приводили график, в котором обозначили точку азеонтропы. Сегодня мы вновь взглянем на этот график, однако, несколько под другим углом.

Как можно заметить на графике имеется несколько ступенек. Каждая ступенька — это простейший цикл испарения (движение вправо) и конденсации (движение вверх). В ходе перегонки в колонне таких циклов великое множество. Количество циклов для отдельной фракции показывает, как быстро (за сколько циклов) она доходит до азеотропной точки. Каждый такой цикл принято считать теоретической тарелкой или единицей переноса.

Если говорить о физических тарелках мы как правило приходим к барботажным колоннам. Они довольно эффектно смотрятся. На каждой отдельной тарелке осуществляется процесс барботажа, где пар переходит в жидкость. Иными словами, эффективность такой колонны зависит от количества тарелок, на которых ведется барботаж. Если же говорить о ректификационных колоннах, в которых нет физических тарелок мы предполагаем, что в них размещается наполнитель вроде сетки Панченкова или СПН. Учитывая плотность, с которой набита такая колонна концентрация пара и флегмы на отдельном участке значительно выше, чем в случае с тарельчатой системой. Как следствие КПД ректификационной колонны с закрытой царгой несомненно выше.

Если сравнивать тарельчатую колонну с колонной, внутри которой расположен наполнитель нам нужен некая единая система координат. В данном случае используются именно теоретические тарелки. Здесь важно помнить, что КПД физической тарелки — это приблизительно 50-60% от теоретической.

Теперь встает вопрос о высоте теоретической тарелки в пределах колонны. Здесь все зависит от 2х показателей: от диаметра колонны и от типа наполнителя. Так в случае, если колонна имеет диаметр 3см а наполнителем выступает СПН высота теоретической тарелки будет равна 25-30мм. Если использовать РПН высота теоретической тарелки будет составлять от 60 до 120 мм. Высоту тарелки можно еще больше уменьшить. Для этого потребуется найти более мелкозернистую насадку.

Важно помнить, что чем более мелкой фракцией обладает насадка, тем меньшей производительностью будет обладать система в целом.

При наполнении колонны важно найти разумный баланс между размером теоретической тарелки и производительностью. Если сместить акцент на размеры тарелки (т. е. повысить качество разделения) в ущерб производительности можно столкнуться с явлением захлеба колонны. Захлеб колонны возникает в ситуациях, когда плотность наполнения столь велика, что давление пара в нижней части колонны становится существенно выше, чем скорость возврата флегмы из верхних частей колонны. При этом паровая точка постепенно смещается в верхнюю часть и в итоге приводит к захлебыванию. Критерием захлеба является выход флегмы через верхний штуцер.

Чтобы избежать такого сценария можно убавить нагрев, однако, это уменьшит производительность системы.

Как сделать ректификационную колонну своими руками по чертежам с размерами

Ректификационная колонна, которая еще 20 лет назад была только на спиртзаводах, теперь используется и в быту для производства высококачественного спирта – ректификата, что для обычного самогонного аппарата задача невыполнимая.

И чтобы лучше понять, что это такое, каково устройство и принцип действия ректификационной колонны, а также как изготовить агрегат своими руками, стоит ознакомиться с вопросом более детально.

Что это такое и для чего нужно

Ректификационная колонна – это сложное устройство, состоящее из нескольких узлов: —царги—, дефлегматора, узла отбора и —термометра—, – необходимых для протекания полноценной ректификации. Этот процесс позволяет разделить многокомпонентную смесь, состоящую из веществ с близкой температурой кипения/испарения.

Главное отличие ректификации от обычной дистилляции в том, что при ней испарение и конденсация веществ – это не единичное явление, а постоянный цикличный процесс. В результате —самогонный аппарат— колонного типа производит спирт высочайшего качества – ректификат.

Теоретическая тарелка — устройство, количество, расчет

Внутри классической колонны есть плоские горизонтальные контактные элементы, которые очень напоминают тарелки. На поверхности этих элементов происходит тепломассообмен между флегмой и парами и разделение фракций. Или, если проще, пузырьки пара проходит через слой флегмы на тарелке. Чем больше количество тарелок и площадь контакта, тем лучше разделяющая способность колонны. В поисках способа измерить эту способность и была придумана теоретическая тарелка (ТТ).

Что такое теоретическая тарелка?

Это удобный термин, созданный для измерения разделяющей способности колонны. Теоретическая тарелка — это модель обмена теплом и массой в парожидкостной среде. Модель основана на представлении колонны идеальным изолированным устройством, со 100-процентной разделяющей способностью, на которую не влияют внешние факторы. Колонна как будто находится в непрерывном термодинамическом равновесии.

Теоретические тарелки нужны, как удобное понятие, от которого отталкиваются при расчетах.

Даже если в колонне не тарелки, а спирально-призматическая насадка (СПН), она все равно обладает разделяющей способностью, которая может быть измерена при помощи теоретической тарелки.

Можно пояснить по-другому. Из водно-спиртовой смеси крепостью 10% можно получить простой перегонкой спирт крепостью 40%. При последующих перегонках мы получим, соответственно, спирт крепостью 60, 70, 80, 90, 96%. Каждая физическая перегонка с повышением крепости продукта считается теоретической тарелкой или единицей массопереноса. Всего таких перегонок нужно около 10. То есть, ректификация — это 10 последовательных дистилляций, которые идут параллельно на разных тарелках.

Итак, КПД теоретической тарелки всегда 100%. Этим она и отличается от физической тарелки.

Теоретические тарелки в ректификационных колоннах

Теоретическая тарелка в ректификации — это часть колонны, в которой при конкретных условиях и режиме работы колонны достигается равновесие жидкой и парообразной фаз и теплообмен прекращается. Самой маленькой эта часть будет, когда колонна работает “на себя”, без отбора — с СПН она составит всего 1,5-3 см. При отборе голов и хвостов — 2-4 см, тела — 6-8 см.

Число теоретических тарелок в ректификационной колонне

В зависимости от числа флегмы и спиртуозности жидкости в кубе, меняется количество теоретических тарелок одной и той же колонны. Если при работе “на себя” в ней будет около 100 ТТ, то при отборе тела — 10-40 ТТ, поскольку флегмы будет много.

Конструкция тарелок ректификационной колонны

Устройство тарелок ректификационной колонны может быть самым разнообразным, но самый простой, эффективный и популярный вариант насадки в бытовой колонне — это СПН.

Контактный элемент колпачковых колонн.

Ситчатые тарелки.

Решетчатые тарелки.

Клапанные тарелки.

Тарелки с S-образными контактными элементами.

Встречаются и смешанные модификации, например, ситчато-клапанные.

Подробнее об этих контактных элементах читайте в нашем материале “Виды тарелок в ректификационной колонне”.

Расчет числа теоретических тарелок в ректификационной колонне

Расчет теоретических тарелок, по идее, нужно производить при помощи программ, он слишком сложен. И все же существуют формулы, по которым можно рассчитать число теоретических тарелок, например — на основе разницы температур:

nth = (T2 +T1) / (K (T2-T1)) , где Т1 — температура кипения спирта; Т2 — температура кипения воды; K — константа, которая может быть равна 2,5 — максимальное число ТТ, 3 — оптимальное, 4 — минимальное число ТТ.

Эта формула не учитывает флегмово число, давление и задержку жидкости.

Метод определения числа теоретических тарелок

Все методы делятся на аналитические и графические, все достаточно сложны. Графические предполагают построение фазовой диаграммы или ступенчатых графиков из кривой равновесия, вертикальных и горизонтальных линий. Количество полученных на графике “ступеней” соответствует количеству теоретических тарелок. Вертикальные линии — это дельта, изменение концентрации паров над тарелкой, горизонтальные — дельта концентрации конденсата на ее поверхности. Чем больше флегмово число, тем меньше нужно тарелок.

Из-за несовершенства методов расчета нередко число теоретических тарелок приходится увеличивать. Кроме того, методы не учитывают брызгоунос с тарелки на тарелку, расстояние между ними и другие факторы. Желательно при расчетах использовать калькулятор.

А теперь — вопросы, которые наверняка уже возникли.

Сколько теоретических тарелок нужно для получения дистиллята?

Труба без насадок и диаметром 3 см как бы равна теоретической тарелке высотой 25 см. Если ее заполнить СПН, высота ее теоретической тарелки составит 25 мм. То есть, увеличится площадь контакта и качество разделения в 10 раз.

Количество теоретических тарелок, достаточное для получения плохо очищенный спирт крепостью 96о составляет 10 штук. Питьевой спирт приличного качества можно получить, если колонна разделяет, как 30-50 теоретических тарелок. И более 100 нужно, чтобы получить спирт высокой очистки, близкий к категории “Люкс”.

Но есть еще и физические тарелки (насадки, не суть важно). Одна ТТ = 2 ФТ. Следовательно, колонна должна содержать 200 ФТ, чтобы давать спирт высокой очистки.

Как рассчитать высоту теоретической тарелки?

Как рассчитать теоретическую тарелку точно? Посредством калькулятора определения числа ТТ, например, вот такого.

Как рассчитать высоту, эквивалентную теоретической тарелке?

Согласно вышеизложенному.

И конечно же, выбирайте современную колонну с длинной царгой, заполненной мочалкой или СПН, у которых очень большая площадь контакта и разделяющая способность.

Примером такой колонный может служить Luxstahl 8.

Устройство и принцип работы ректификационной колонны

Царга

Находится в основании колонны и является одной из основных ее частей. Внутри нее протекает газо-жидкостный массообмен – одно из основных явлений в процессе ректификации. Происходит это следующим образом:

- Жидкость, закипая в —перегонном кубе—, испаряется и в газообразной форме проходит через царгу.

- Пар, дойдя до дефлегматора, охлаждается и конденсируется на его стенках.

- Конденсат стекает сначала по стенкам дефлегматора, а потом и по стенкам царги обратно в куб.

- В этот момент между стекающим конденсатом и восходящим паром происходит газо-жидкостный массообмен. Он заключается в передаче тепла и некоторого количества испаренных веществ от пара к конденсату. Под таким воздействием часть флегмы – ее легкокипящие составляющие: спирт и небольшая доля воды вновь испаряются, не доходя до перегонного куба, а более труднокипящие: сивушные масла и другие примеси продолжают стекать в перегонный куб.

Таким образом в верхней части колоны скапливается в основном спирт, а примеси в основном циркулируют в нижней части агрегата. Как следствие, на выходе получается ректификат с крепостью около 95%.

В ректификационной колоне может быть как одна царга, так и несколько. При этом чем выше колонна, тем больше площадь, на которой проходит массообмен между флегмой и паром, что в свою очередь улучшает качество получаемого продукта.

Внутри царги находятся насадки, на поверхности которых и происходит основной массообмен. Изделия из нержавейки хорошо подходят для сахарной и зерновой, а медные – —для фруктовой браги—.

Кроме насадок внутри царги могут размещаться тарелки, которые еще больше увеличивают площадь, на которой проходит газо-жидкостный массообмен, что сказывается на качестве получаемого ректификата.

Стенки царги могут иметь дополнительный подогрев, усиливающий испарение флегмы, не попавшей на насадки и тарелки. Такое дополнение также улучшает качество конечного продукта.

Дефлегматор

Верхняя часть ректификационной колонны, отвечающая за сбор и охлаждение восходящих паров до флегмы. Отсюда конденсировавшаяся жидкость стекает вниз в царгу.

Дефлегматор может быть выполнен по нескольким принципиальным схемам, самой простой является пленочный вариант, а одной из самых популярных – холодильник Димрота,

Узел отбора

Отвечает за сбор части конденсировавшейся флегмы и ее вывод наружу в тару для сбора. В зависимости от настроек узла отбора варьируется и количество отбираемого конденсата. Чем меньше его отбор, тем выше качество ректификата.

Процесс работы колонны

Работая с колонной, мы всегда имеем дело с отдельными примесями. Об их очередности в порядке испарения мы писали еще в первой части. Может показаться что достаточно открыть кран, и мы получим ту фракцию, которая расположена в районе узла отбора. Отчасти это так, однако имеются особенности, которые следует учитывать. Для большей наглядности рассмотрим процесс с указанием соответствующих таймингов.

По оси X у нас расположено время работы колонны. По оси Y указывается температура. Если отталкиваться от упрощенной схемы, согласно которой в колонне вода, этиловый спирт и ацетон становится очевидным тот факт, что очередность фракций будет следующей: в верхней части колонны разместятся легкокипящие фракции. В нашем случае это ацетон. Следом за ним будет расположен этиловый спирт. У него температура кипения выше, что, собственно, и определяет его промежуточное положение. Наконец в нижней части будут расположены низкокипящие смеси. Для простоты в нашем примере это вода. Напомним она испаряется при температуре 100 градусов что существенно больше, чем у этилового спирта.

Теперь представим, что мы открыли узел отбора в верхней части колонны. Первое что мы получим это ацетон. Он будет выходить ровно до момента пока за ним не последует следующая фракция (в нашем случае этиловый спирт). Может показаться что этот переход является резким, однако это не так. Пограничный участок хорошо показан на графике и имеет изогнутую кривую. Она говорит нам о том, что есть и некая промежуточная фракция. Ее особенность заключается в смешанном составе. Если брать за пример тот, что мы рассмотрели выше в составе такой смеси, будет присутствовать как этиловый спирт, так и ацетон. При этом ее структура будет меняться с течением времени. Скажем вначале такого перехода в структуре фракции будет преобладать ацетон. К концу же перехода основным компонентом фракции будет этиловый спирт.

Показателем, на который следует ориентироваться при отборе выступает температура. Зная температуру испарения отдельных фракций, можно с уверенностью говорить о том, какая именно из фракций в настоящий момент попадает в отбор.

Что нам, собственно, дает график размещенный выше? Он показывает, что в чистом виде примесей не существует! Они находятся в постоянном переходе из одной в другую. Именно эта особенность затрудняет разделение исходной смеси на отдельные компоненты.

Если немного абстрагироваться от отдельных примесей и подняться на уровень выше (уровень голов, тела и хвостов) то, согласно графику, можно увидеть наличие еще по крайней мере 2х промежуточных фракций. Одну из них самогонщики именуют подголовниками, а вторую соответственно предхвостниками.

Как сделать ректификационную колонну своими руками по подробной схеме

Агрегат выполняется по простой конструкции.

Расчет и сборка ректификационной колоны своими руками проводятся следующим образом:

- Медная труба с длиной 130-140 см и диаметром 30-50 мм аккуратно и ровно разрезается на две части, края зачищаются. Между двумя частями необходимо создать резьбовое или другое соединение, но разборное. Одна часть будет царгой, вторая – корпусом дефлегматора.

- На трубу, предназначенную под царгу, на оба конца устанавливаются сетки и упорные шайбы. Они будут удерживать наполнитель внутри.

- Губки из нержавейки нарезаются небольшими фрагментами по 5-15 мм и засыпаются в трубу. Стружка, заполняющая трубу, не должна сдавливаться, оптимальное заполнение 250-280 г на 1 литр объема царги.

- После наполнения сетки и шайбы устанавливаются на места.

- Царга устанавливается на перегонный куб.

- Вторая труба оборудуется вторичным полым корпусом, внутри которого будет циркулировать вода. Для этого понадобится труба с диаметром на 10-20 мм шире основной и на 30 мм ее короче, длинная труба размещается внутри более короткой, снизу и сверху привариваются вырезанные под размер кольца с внешним диаметром, равным толщине трубы (30-50 мм), плюс толщина холодильника (10-20 мм), и внутренним, равным толщине трубы. Во вторичном корпусе просверливается 2 отверстия снизу и сверху под подачу воды и обратку и привариваются патрубки.

- Сверху дефлегматор оборудуется крышкой, внутри которой просверливается отверстие для атмосферной трубки.

- Под узел отбора просверливается отверстие на 15-20 мм выше, чем соединение царги и дефлегматора. Внутри дефлегматора на уровне отверстия приваривается кольцо для сбора и стекания продукта в узел отбора. Проходное отверстие кольца зависит от основного диаметра дефлегматора.

- Внешний —холодильник— изготавливается по традиционной конструкции своими руками и подключается посредством трубки от капельницы с регулятором потока к узлу отбора.

- Дефлегматор и холодильник можно подключать к воде обособленно или одним последовательным подключением. В таком случае направление движения воды должно быть следующим: от низа холодильника к его верху, потом к низу дефлегматора и через верхний патрубок в канализацию. Для регуляции потока воды можно установить регулятор потока от газосварочной установки.

- Царга и ТЭНовый куб обшиваются теплоизолирующим материалом, например пенополипропиленом.

- Термометр должен устанавливаться в нижней части колонны так, чтобы можно было измерять температуру внутри царги.

Вместо послесловия

Спирт, полученный посредством ректификации, значительно качественней дистиллята из классического самогонного аппарата.

Но вместе с положительными сторонами приходят и недостатки: требования к оборудованию значительно выше, а его изготовление затратнее, кроме того, эксплуатация также требует высокого мастерства.

Поэтому однозначно определить, что лучше, хороший самогонный аппарат или ректификационная колонна, не так легко, но, конечно, существует промежуточное решение – бражная колонна. Она дает дистиллят, но не ректификат, очень высокого качества, и пользоваться ей проще, тут все дело в приоритетах.

Расчеты при самостоятельном изготовлении ректификационной колонны для самогонного аппарата

Начинающие самогонщики обычно предпочитают дистилляторы. Но чем больше опыт, тем сильнее хочется получать совершенный продукт – лишенный сивушных масел и максимально крепкий.

На таком можно делать настойки, наливки, ликеры не опасаясь, что запах самогона испортит послевкусие. Чтобы получить усовершенствованный аппарат, хороший выход – ректификационная колонна своими руками.

У самогонщиков, не знакомых на практике с работой РК, существует предубеждение. Они считают, что ректификационная колонна забирает запах исходного продукта. Это справедливо лишь отчасти.

Все зависит от цели, а эксплуатируется колонна по-разному: с целью получения спирта-ректификата или чистого и укрепленного дистиллята.

Составляющие части РК

Ректификационная колонна по внешнему виду — высокая труба

, вертикально возвышающаяся над перегонным кубом. Непременные составляющие:

- Труба из пищевой нержавейки высотой не ниже 1 и не выше 1,5 метра. Промышленные имеют размеры, в тысячи раз превосходящие указанные.

- Дефлегматор – верхняя часть трубы с водяной рубашкой.

- Насадки: РПН либо кухонные прополочные скребки из нержавейки, а также (не всегда) СПН- спиральки равного диаметра и высоты.

- Термометр. А лучше два: один в кубе, второй – в колонне.

- Трубка для соединения с атмосферой.

- Прямоточный холодильник, который окончательно конденсирует пары спирта, идущие из колонны.

- Соединительные элементы и трубки для подключения/отвода воды для охлаждения.

- Утеплитель колонны в отсеке, где происходит тепломассообмен (желателен, но не обязателен).

Составляющие колонны и принцип работы

Для начала стоит обратить внимание на внешний вид установки. Она представляет собой высокую трубку небольшого диаметра, которая может быть выполнена из нержавеющей стали (применяются только пищевые варианты для дистилляции браги на основе злаковых культур) или из медной трубы (отлично подойдёт для фруктовой браги). Она состоит и нескольких основных элементов, среди которых выделяется царга (может применяться как отдельный элемент в самодельных установках), дефлегматор, узел отбора и термометр для контроля температуры поступающих паров спирта. Внутри ректификационная колонна имеет специальный наполнитель, который увеличивает площадь соприкосновения с парами этанола, он также может быть выполнен из меди или нержавейки.

Исходя из основного принципа строения данная конструкция выполняет определенные функции в процессе перегонки. Работа ректификационной колонны обеспечивает удаление фракций с высокой температурой кипения (по сравнению с этанолом), к ним относятся сивушные масла и вода. Данный эффект достигается за счёт поэтапного выполнения нескольких процессов, о которых будет сказано ниже:

- После закипания браги в перегонном кубе жидкая часть начинает испаряться и попадает по соединительным трубкам в следующие элементы конструкции. Ректификационная колонна принимает газовую смесь и начинает охлаждать ее.

- При достижении верхней точки трубки смесь из газообразного состояния переходит в жидкость и конденсируется на стенках устройства. Это происходит за счет действия разности температур, при чем в первую очередь осаждаются фракции с высокой температурой кипения, поскольку для их охлаждения и достижения точки конденсации достаточно изменить температуру на несколько градусов.

- Конденсированная жидкость стекает по стенкам вниз в перегонный куб, по пути она взаимодействует с поступающими парами спиртовой смеси и вступает во взаимодействие с ними. Так происходит обмен между газовой и жидкой составляющей, что способствует быстрой и эффективной очистке самогона при прохождении через систему трубок.

- В верхней части трубки дополнительно устанавливается дефлегматор, который используется для сбора и отделения флегмы (вредные химические соединения, альдегиды и кислоты, придающие плохой вкус и запах). Он может быть выполнен в нескольких вариантах: рубашечный, спиралевидный или плёночный тип элемента.

- После прохождения через представленные структуры вся смесь попадает в узел отбора, который выполняет функцию распределения. При попадании в данный элемент примеси удаляются по системе трубок в отдельную тару, предназначенную для сбора примесей.

Представленный процесс состоит из нескольких этапов, основанных на сложных химических взаимодействиях молекул веществ. После длительной ректификации получается очищенный спирт, который можно применять как в домашних условиях, так и в промышленном производстве.

Ректификационная колонна своими руками: как работает + инструкция

Чтобы получить чистый самогон, домашние кулинары обычно прибегают к двойной перегонке. В результате выходит качественный продукт без вредных примесей, с приятным вкусом и ароматом.

Еще лучший эффект дает дистилляция в ректификационной колонне. Она позволяет получить максимально очищенный крепкий спирт (94–96%) или водку без дополнительных привкусов и запахов.

При этом минусов у устройства практически нет, за исключением крупных габаритов и необходимости потрудиться над его изготовлением. В том, что ректификационную колонну лучше собирать самостоятельно, сходится большинство опытных самогонщиков.

Работает она следующим образом

Находящаяся в перегонной емкости брага нагревается и начинает испаряться. Пары следуют вверх по царге, достигают холодильника и узла отбора, кран которого на начальном этапе закрыт.

Сконденсированные пары (флегма) спускаются обратно по трубе. При этом тяжелые фракции накапливаются внизу, а легкие – вверху. Благодаря насадкам, процессы конденсации и испарения происходят многократно: пары и жидкости непрерывно взаимодействуют.

Этот процесс обмена и представляет собой процесс ректификации. Самые легкие пары с высоким содержанием спирта отводятся в холодильник, где происходит финальная конденсация. В результате в приемную емкость поступает чистый дистиллят.

Расчет насадочной ректификационной колонны непрерывного действия для разделения бинарных смесей

ВСТУПЛЕНИЕ

Одним из найпоширеніших методов разделения жидких однородных смесей, состоящих из двух или большего числа компонентов, является перегонка (дистиляция и ректификация).

Ректификация

представляет собой процесс многоразового частичного испарения жидкости и конденсации пара. Процесс осуществляется путем контакта потоков пара и жидкости, имеющих различную температуру, и обычно производится в колонных апаратах. При каждом контакте из жидкости испаряется переважно НК, которым обогащаются пары, а из пара конденсируется переважно ВK, переходящий в жидкость. Такой двухсторонний обмен компонентами, повторюваний багаторазово, позволяет получить в конечном итоге почти чистый НК. Процессы ректификации осуществляют непрерывно или периодиччески.

В настоящем проекте выполнен расчет насадочной ректификационной колонны непрерывного действия для разделения бинарных смесей.

1 ТЕХНОЛОГІЧНА СХЕМА ПРОЦЕСУ РЕКТИФІКАЦІЇ

Ректификация – массообменный процесс, осуществляющийся путем многоразового контакта между неравновесными жидкой и паровой фазами, движущимися одна относительно другой. В большинстве случаев ректификацию осуществляют в противоточних колонных аппаратах с разными контактными элементами (насадки, тарелки). Ряд особенностей процесса ректификации (различное соотношение нагрузок по жидкости и пару в нижней и верхней частях колонны, переменные по высоте колонны физические свойства фаз и коэффициент распределения, совместное протекание процессов масо- и теплопереноса) делает расчет процесса достаточно сложным.

Одной из трудностей проектирования ректификационных установок является в отсутствии обобщенных закономерностей для расчета кинетических коэффициентов процесса ректификации.

В наибольшей мере это относится к колоннам диаметром более 800 мм с насадками и тарелками, широко используемым в химических производствах. Большинство рекомендаций сводится к использованию для рассчета ректификационных колонн кинетических зависимостей полученных при исследовании абсорбционных процессов.

Ниже приведены примеры расчетов насадочной (с кольцами Рашига) колонны с использованием модифицированных уравнений массопередачи (метод числа единиц переноса и высоты единицы переноса) и тарельчастой (с ситчатими тарелками) колонны с определением числа тарелок графоаналитическим методом (построение кинетической линии). Другие методы рассчета, которые могут быть использованы при проектировании ректификационной колонны, приведены в специальной литературе.

На рис. 1.1 представлена схема ректификационной установки, пример рассчета которой представлен ниже.

Рис. 1.1. Принципиальная схема ректификационной установки:

1

— ёмкость для исходной смеси;

2, 9

– насосы;

3

– теплообменник-подогреватель;

4

– кипятильник;

5

– ректификационная колонна;

6

– дефлегматор;

7

– холодильник дистилята;

8

– ёмкость для сбора дистилята;

10 –

холодильник кубовой жидкости;

11 –

ёмкость для кубовой жидкости

Исходную смесь из промежуточной ёмкости 1

центробежным насосом

2

подають в теплообменник

3,

где она подогревается до температури кипения. Нагретая смесь поступает на разделение в ректификационную колонну

5

на тарелку питания, где состав жидкости равен составу исходной смеси

x.

Стекая, вниз по колонне, жидкость взаимодействует с паром, который поднимается вверх, который образуется при кипеннии кубовой жидкости в кипятильнике 4.

Начальный состав пара приблизительно равен составу кубового остатка

xw,

то есть обедненный легколетучим компонентом. В результате массообмена с жидкостью пар обогащается легколетучим компонентом. Для создания противоточного движения жидкости в верхней части колонны и больше полного насыщения пара низкокипящим компонентом верхнюю часть колонны орошают соответственно к заданому флегмовым числом жидкостью (флегмой) состава

хР

, полученной в дефлегматоре

6

путем конденсации пара, выходящего из колонны. Часть конденсата выводится из дефлегматора в виде готового продукта разделения (дистилята), который охлаждается в теплообменнике

7

и направляется в промежуточную ёмкость

8.

Из кубовой части колонны насосом 9

непрерывно выводится кубовая жидкость – продукт, обогащенный низколетучим компонентом, который охлаждается в теплообменнике

10

и направляется в ёмкость

11

.

Таким образом, в ректификационной колонне осуществляется непрерывный неравновесный процесс разделения исходной бинарной смеси на дистилят (с высоким содержанием легколетучего компонента) и кубовый остаток (обагащенный низколетучим компонентом).

2 РОЗРАХУНОК НАСАДКОВОЇ

РЕКТИФІКАЦІЙНОЇ КОЛОНИ БЕЗПЕРЕРВНОЇ ДІЇ

Завдання на проектування.

Розрахувати ректифікаційну колону безперервної дії для поділу бінарної суміші ацетон-бензол, якщо продуктивність по вихідній суміші

F

= 2 кг/з; зміст легколетючого компонента [% (мас.)]: у вихідній суміші

F

= 25; у дистиляті

Р

= 95; у кубовому залишку

W=

5; тиск у паровому просторі дефлегматора

Р

= 0,2 МПа.

Розрахунок ректифікаційної колони зводиться до визначення основних геометричних розмірів – діаметра й висоти колони. Обидва параметри значною мірою визначаються гідродинамічним режимом, роботи колони, що, у свою чергу, залежить, від швидкостей і фізичних властивостей фаз, а також від типу й розмірів насадок.

Расчет параметров и подбор материалов

Прежде чем приступать к сборке колонны, следует определиться с размерами и другими характеристиками аппарата.

- Высота царги

Если раньше ректификационные колонны представляли собой многометровые конструкции, то сегодня домашние винокуры пользуются компактными вариантами – около 1,5 метров длиной. Главный принцип, которым следует руководствоваться при расчете габаритов следующий: высота трубы должна быть равна примерно 50 ее диаметрам. Допускаются небольшие отклонения в одну или другую сторону. Однако длина царги не может быть меньше 1 метра. В противном случае часть сивушных масел попадет в отбор, и возникнут трудности с разделением фракций. Увеличение высоты колонны свыше 1,5 метров на качество продукта существенно не влияет, но удлиняет время перегона. К тому же, разместить такую конструкцию в домашних условиях будет проблематично. Оптимальные размеры трубы: длина – 1,3-1,4 м, диаметр – 3–5 см.

Материал и толщина стенок

Идеальным вариантом для царги является пищевая нержавейка: она никак не влияет на состав напитков. Также подойдет медь. Оптимальная толщина стенок находится в пределах 1–2 мм. Больше можно, но это утяжелит конструкцию и увеличит расходы, не принося особой выгоды. К тому же стоит помнить, что в стенках придется делать отверстия.

Вид и параметры насадок

В качестве контактного элемента проще всего использовать бытовые мочалки из нержавейки, которыми чистят посуду. Чтобы проверить качество металла, можно замочить изделие в растворе соли и оставить в нем на сутки: хорошее изделие не заржавеет. Альтернативными вариантами являются стеклянные шарики, камни определенных пород, металлическая стружка. Плотность набивки составляет 250–270 г контактного элемента на 1 л объема колонны.

Объем куба

Емкость для перегонки заполняют на 2/3, при этом количество спиртосодержащей жидкости должно соответствовать 10–20 объемам насадки. Для колонны с диаметром 5 см оптимально использовать бак на 40–80 л, для ширины в 4 см – 30–50 л.

Источник нагрева

Не рекомендуется использование газовой, электрической или индукционной плиты. Первый вариант опасен, остальные не позволяют обеспечить равномерную подачу тепла. Оптимальным вариантом является электронагрев с помощью ТЭНов, которые можно вмонтировать в куб самостоятельно. Мощность элементов зависит от объема куба: на 50 л требуется не менее 4 кВт, на 40 л – не менее 3 кВт и т. д.

Вид теплоизоляционного материала

Он должен выдерживать высокие температуры, быть химически инертным. Обычно используют поролон 3–5 мм толщиной, фторопластовые или силиконовые (но не резиновые!) прокладки.

Вариант состыковки

Если используются резьбовые соединения, может потребоваться герметик. Лучше отдать предпочтение надеванию элементов друг на друга.

Расчет диаметра колонны

Диаметр колонны определяется по выражению

, (6.69)

где V — объемный расход паров в наиболее нагруженном сечении колонны, м3/с;

G — массовый расход паров в том же сечении, кг/с;

q, Gq — соответственно линейная (м/с) и массовая (кг/м2с) допустимые скорости паров в том же сечении колонны.

Массовый расход паров в верхнем сечении колонны рассчитывается по уравнению материального баланса для данного сечения

G = D + g = D(1 + R) кг/ч. (6.70)

Для нижнего сечения колонны массовый расход пара

G = WП кг/ч. (6.71)

Дальнейший расчет ведется по большему из полученных значений расхода паров.

Объемный расход паров определяется по выражению

, (6.72)

где М — мольная масса смеси, кг/кмоль;

Т

, — соответственно температура (К) и давление (МПа) в рассчитываемом сечении колонны;

Т0, — температура и давление при нормальных условиях (Т0 = 273К; = 0,1 МПа)

z — коэффициент сжимаемости. При < 0,5 МПа можно принять z=l.

Допустимая линейная скорость паров в колонне определяется по выражению

, (6.73)

и массовая скорость по уравнению

, (6.74)

где С — коэффициент, величина которого зависит от конструкции тарелки, расстояния между тарелками и поверхностного натяжения жидкости (рисунок 6.20);

— плотность пара и жидкости соответственно, кг/м.3

Плотность паровой фазы при данной температуре Т

рассчитывается как

. (6.75)

Плотность жидкости при температуре Т

определяется по формуле

, (6.76)

где Т0 — произвольная начальная температура (обычно 273 или 293 К);

ж — плотность смеси при температуре Т, зависящая от плотности индивидуальных компонентов р, и определяемая по выражению

; (6.77)

для бинарной системы

, (6.78)

где а

— средняя температурная поправка плотности на один градус в пределах температур от Т0 доТ, (г/см3).

а = 0,001828 – 0,00132 , (6.78′)

Значение диаметра колонны округляется в соответствии с существующими нормами (ГОСТ 9617-61).

Стандартом предусмотрены следующие диаметры колонных аппаратов

— от 1000 до 4000 мм — через каждые 200 мм, т.е. 1200, 1400,1600 и т.д.;

— от 4000 — через каждые 500 мм.

1 – при =20∙10 Н/м; 2 – при =10∙10 Н/м

Рисунок 6.20 – Значение коэффициента С при различных величинах поверхностного натяжения ( )

6.16.2 Определение высоты колонны

Рабочая высота колонны (рисунок 6.21) рассчитывается по выражению

, (6.79)

где — число теоретических тарелок в концентрационной и отгонной секциях;

— эффективность (к.п.д.) тарелки;

h — расстояния между тарелками: h = 0.3 … 0,7м (DK<0,8 м, h = 250-300 мм; 0,8 < DK < 6 м, h = 450-600мм; Dk > 6 м; h = 600-700мм);

h1 — расстояние между верхним днищем и верхней тарелкой; h1 =1,0 … 1,3м;

h2 — расстояние между тарелками в эвапарационном пространстве (высота зоны питания); h2 = 1,0 … 1,5 м;

h — расстояние между нижним днищем и нижней тарелкой; h3 = 1,0 … 1,5 м.

| Рисунок 6.21 – Схема для расчета рабочей высоты колонны |

6.16.3 Расчет штуцеров

Расчет штуцеров ректификационной колонны (для ввода сырья А, вывода дистиллята Б и остатка В, ввода жидкого Г и парового Е орошения) проводится по выражению

, (6.80)

где V — объемный расход потока в соответствующем штуцере, м3 /с;

q — допустимая линейная скорость движения потока, м/с. Принимается в зависимости от агрегатного состояния потоков (пар, жидкость) и способа перемещения (движение самотеком, подача насосом и т.д.).

Объемный расход потока определяется по выражению

, (6.81)

где G — массовый расход потока пара или жидкости, проходящий через рассчитываемый штуцер, кг/ч;

— плотность потока. Полученное значение диаметра штуцера округляется согласно существующим нормалям. Предусмотрен следующий ряд условных диаметров штуцеров: 10, 15, 20, 25, 32, 40, 50, 70, 80, 100, 125, 150, 175, 200, 225, 250,275, 300, 350,400, 450 … мм.