Вакуумная дистилляция. Погоня за качеством на «космическом корабле».

12 Июля 2021

Настоящие охотничьи ножи

Промокод со скидкой 5% на лучшие охотничьи ножи.

Узнать больше

Реклама

Другое название этого метода — «холодная» дистилляция.

Сторонники и продавцы вакуумных дистилляторов отмечают главный плюс данных систем — получение продукта высшего качества.

Это утверждение несколько спорно и требует доказательств, тех же самых хроматограмм, которые ими не предоставляются. Упор делается исключительно на «вкусовые анализаторы», что очень субъективно. А хороший дистиллят можно получить и на более простом и дешёвом оборудовании при грамотном подходе.

Вакуумная перегонка

Теперь более подробно о процессах и принципах вакуумной дистилляции (ВД). Классический дистиллятор изначально герметичен, но приёмная ёмкость всегда открыта. Если на эту приёмную ёмкость одеть также герметичную крышку и подключить насос для откачки воздуха, то получится система, которая находится под разряжением. Останется воткнуть датчик давления для управления насосом — и аппарат для вакуумной дистилляции условно готов.

Данная конструкция позволит при разряжении в системе довести спиртосодержащую жидкость до кипения при более низкой температуре. Так, при падении давления до -90 кПа (стандартное рабочее значение для вакуумных дистилляторов), вода закипает при 47 °С, а спирт при 31 °С.

Такая количественная разница приводит к тому, что полученный продукт должен быть чище, чем при обычной двойной перегонке до 100 °С (белковые дрожжи не варятся, химический состав «голов» формируются несколько по другому, «хвосты» начинают идти менее размазано). Повторюсь — весь вопрос в том, насколько качество получаемого дистиллята соотносится к стоимости оборудования.

Другие плюсы вакуумной перегонки:

- Безопасность. На низких температурах гораздо ниже риск возникновения пожароопасной и взрывоопасной ситуации.

- Возможность построения системы, в которой готовый продукт получается за один цикл (одна перегонка вместо двух «классических»).

«Схлопнутые» вакуумом кубы

Эта была теория, теперь некоторые практические нюансы вакуумной дистилляции, которые существенно сказываются на цене оборудования. Что надо знать, перед тем как купить вакуумный дистиллятор.

- При разряжении в системе растёт как объём пара, так и его скорость. Как следствие необходимо использовать толстостенные кубы и ёмкости с овальными днищами и конусными крышками, толщина стенок должна быть не менее 3 мм, желательны рёбра жёсткости. Обычные кубы просто «схлопнуться».

- При вакуумной перегонке в кубе возникает взрывное кипение. Для предотвращения этого явления необходима встраиваемая в куб мешалка. Подробно о взрывном кипении.

- Малая разница между температурой пара и охлаждающей жидкостью в холодильнике приводит к увеличению необходимой мощности холодильников за счёт увеличения их объёма и большого расхода воды.

- Нужен регулятор давления, мешалка с регулятором оборотов, вакуумный попугай, насос, ресивер, автоматика и прочая мелочь. Желательно применение пароводяного котла. Всё это достаточно дорого.

- Использование вакуумного оборудования проблематично летом. Отжатый спирт начинает переиспаряться в приёмной ёмкости при 31-32 °С. Для борьбы с этим явлением ёмкость ставится в холодильник, что тоже усложняет всю конструкцию.

- Всё оборудование должно быть качественным для исключения возможности попадания в систему воздуха.

- Брага должна быть высшего качества. Так, если обычная колонна может «сгладить» и убрать некоторые косяки браги, то при вакуумной перегонке все они «вылезут» в продукт.

Вакуумная колонна

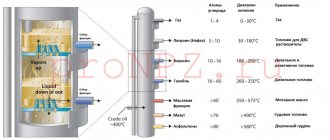

Основное назначение вакуумного блока – перегонка мазута с целью получения узких масляных фракций заданной вязкости являющихся сырьем для дальнейших процессов переработки и гудрона. Ректификацию проводят в вакуумной колонне, где температуру кипения углеводородов искусственно снижают под действием вакуума.

Рис.1 – Вакуумная колонна

Вакуумные колонны работают под остаточным давлением от 15 до 50 миллиметров ртутного столба, то есть уровень вакуума до 750 миллиметров ртутного столба и отличаются сравнительно большим диаметром корпуса от 6 до 10 метров.

Корпус вакуумной колонны укреплен снаружи кольцами жесткости имеющими двутавровое сечение. Колонна своей опорой установлена на высоком железобетонном постаменте выполненном заодно с фундаментом.

В вакуумную колонну мазут подается в виде парожидкостной смеси с температурой примерно от 390 до 415 градусов Цельсия.

Рис. 2 – Подача мазута в колонну

Перегонка осуществляется при остаточном давлении 15 миллиметров ртутного столба наверху колонны в присутствии водяного пара. Пары проходя через пакеты насадки поднимаются вверх.

В верхней части вакуумных колонн устанавливают отбойные устройства обеспечивающие эффективное отделение капель от паров. Вакуум в колонне создается эжектором.

Рис.3 – Эжектор

Эжектор состоит из сопла, всасывающей камеры и диффузора. Через сопло проходит поток жидкости, который называют эжектирующим активным потоком. Этот поток движется с большой скоростью и турбулентностью. В качестве активного потока используется циркулирующая жидкость. Необходимое давление создается центробежным насосом. Приводимая в движение смесь является эжектируемой – пассивной смесью.

Кстати, прочтите эту статью тоже: Насадочные и тарельчатые колонные аппараты

В результате их смешения в камере пассивная смесь принимает энергию активного потока. Пониженное давление активного потока вызывает подсос в камеру пассивного потока, который затем выносится от места всасывания энергии циркулирующей жидкости.

Рис.4 – Смешение в эжекторе жидкостей

В вакуумной колоне для сбора и вывода флегмы применены специальные тарелки с патрубками прямоугольного сечения для прохода паров полуглухие тарелки.

Компонент дизельного топлива отбирается со сборной тарелки под первой насадочной секцией насосом, прокачивается через теплообменники и аппарат воздушного охлаждения. Далее поток разделяется на два потока: первый поток с температурой от 40 до 110 градусов цельсия возвращается в колонну в качестве орошения, второй поток выводится с установки.

Первая маловязкая масляная фракция пройдя через теплообменники разделяется на два потока: первый поток с температурой от 60 до 125 градусов цельсия возвращается в колонну на орошение, второй поток выводится с установки.

Рис.5 – Первая маловязкая масляная фракция

Вторая средневязкая масляная фракция отбирается со сборной тарелки под 4-той секцией насадки в отпарную колонну стриппинг.

Стриппинг предназначен для отпарки легких фракций водяным паром с целью получения фракции необходимого качества. Сырье подается в верхнюю часть отпарной колонны снабженной массообменными контактными устройствами – тарелками, на которых происходит взаимодействие с поступающим снизу водяным парам. Сверху стриппинга выводят примеси легколетучих компонентов, которые возвращаются обратно в основную колонну. Освобожденная от примеси легколетучих компонентов жидкость – основной продукт выводится снизу колонны поступает к насосу, прокачивается через теплообменники, аппарат воздушного охлаждения и выводится с установки.

Кстати, прочтите эту статью тоже: Перекрестноточные насадки (ПТН)

Третья вязкая масляная фракция отбирается со сборной тарелки под пятой секцией насадки во вторую секцию отпарной колонны. Процесс отпарки аналогичен предыдущему.

Четвертая фракция высоковязкая отбирается со сборной тарелки под 6 секцией насадки. Она объединяется в один поток с 3 масляной фракцией после чего выводится с установки.

Рис.6 – Четвертая фракция

В кубе вакуумной колонны собирается самая тяжелая фракция гудрон. Гудрон из куба колонны отбирается насосом пройдя через теплообменники часть потока в качестве охлаждающей жидкости квенча возвращается обратно в куб колонны. Оставшаяся часть гудрона прокачивается через водяной холодильник и выводится с установки.

ВАМ БУДЕТ ИНТЕРЕСНО:

Нефтехимия

Колонны вакуумной перегонки обеспечивают пониженное давление, требуемое для предотвращения термического крекинга при перегонке остатка или верхней сырой нефти из колонны атмосферной перегонки при более высоких температурах.

Внутренние конструкции некоторых колонн вакуумной перегонки отличаются от конструкций колонн атмосферной перегонки тем, что вместо лотков в них используются случайно расположенные насадки и площадки с ту-маноуловителями. Колонны большего диаметра служат для поддержания скоростей на более низком уровне. Типичная колонна вакуумной перегонки первой стадии может производить газойли, базовые компоненты смазочных масел и тяжелые остатки для деасфальтизации пропаном.

Сложными являются основная атмосферная колонна и колонна вакуумной перегонки мазута. Атмосферная ко-лоцтна состоит из 3 — 4 секций, и в ней отбирается 2 — 3 боковых погона — керосиновый, легкий и тяжелый дизельные. В вакуумных колоннах отбирается 1 — 3 боковых погона. Отбензинивающая и стабилизационная колонна относятся к простым колоннам. [3]Колонны вакуумной перегонки обычно применяются для отделения сырья каталитического крекинга от избыточного остатка.

С низа К-2 выходит мазут, который через печь П-2 подается в колонну вакуумной перегонки К-5, где разделяется на вакуумные дистилляты и гудрон. Вакуумные дистилляты и гудрон через теплообменники подогрева нефти и концевые холодильники уходят с установки.

Теплообменники предварительного подогрева, печь и теплообменник отстоя, колонна атмосферной перегонки и вакуумная печь, колонна вакуумной перегонки и ее верхняя часть восприимчивы к коррозии со стороны соляной кислоты ( НС1), сероводорода ( H2S), воды, сернистых соединений и органических кислот. При обработке сернистой сырой нефти может иметь место сильная коррозия как в колоннах атмосферной, так и вакуумной перегонки, где температуры металлов превышают 232 С, и в трубах печи. Сероводород ( H2S) также вызывает трещины в стали. При обработке сырой нефти с высоким содержанием азота окиси азота, которые являются коррозионными по отношению к стали, образуются в топочных газах печей при охлаждении их до низких температур в присутствии воды.

Изобразите технологическую схему входящих и выходящих потоков для установок, которые были рассмотрены до сих пор: ректификационная колонна для сырой нефти, колонна вакуумной перегонки, установка каталитического крекинга и установка газофракционирования.

В качестве боковых погонов из колонны 10 выводятся керосиновая и дизельная фракции, которые первоначально подаются в секции отпарных колонн И и 12, в которых из боковых погонов в присутствии водяного пара удаляются легкие фракции. Затем керосиновая и дизельная фракции выводятся с установки. С низа колонны 10 выходит мазут, который через печь 19 подается в колонну вакуумной перегонки 20, где разделяется на вакуумные дистилляты и гудрон. Вакуумный дистиллят и гудрон через теплообменники подогрева нефти 1 2 и концевой холодильник 29 уходят с установки. [8]Колонны вакуумной перегонки обеспечивают пониженное давление, требуемое для предотвращения термического крекинга при перегонке остатка или верхней сырой нефти из колонны атмосферной перегонки при более высоких температурах. Внутренние конструкции некоторых колонн вакуумной перегонкиотличаются от конструкций колонн атмосферной перегонки тем, что вместо лотков в них используются случайно расположенные насадки и площадки с ту-маноуловителями. Колонны большего диаметра служат для поддержания скоростей на более низком уровне. Типичная колонна вакуумной перегонки первой стадии может производить газойли, базовые компоненты смазочных масел и тяжелые остатки для деасфальтизации пропаном.

Колонны вакуумной перегонки обеспечивают пониженное давление, требуемое для предотвращения термического крекинга при перегонке остатка или верхней сырой нефти из колонны атмосферной перегонки при более высоких температурах. Внутренние конструкции некоторых колонн вакуумной перегонки отличаются от конструкций колонн атмосферной перегонки тем, что вместо лотков в них используются случайно расположенные насадки и площадки с ту-маноуловителями. Колонны большего диаметра служат для поддержания скоростей на более низком уровне. Типичная колонна вакуумной перегонки первой стадииможет производить газойли, базовые компоненты смазочных масел и тяжелые остатки для деасфальтизации пропаном.

Нагретая сырая нефть физически разделяется на различные фракции, или фракции прямой перегонки, отличающиеся определенными диапазонами температур кипения и классифицируемые в порядке уменьшения летучести на: газы, легкие дистилляты, средние дистилляты, газойли и остатки. Фракционирование осуществляется на основе того, что градация по температуре от нижней части до верхней части колонны перегонки заставляет компоненты с более высокими температурами кипения конденсироваться первыми, в то время как фракции с более низкими температурами кипения поднимаются выше в колонне прежде, чем они конденсируются. Внутри колонны поднимающиеся пары и опускающиеся жидкости ( орошение) смешиваются на уровнях, где их составы находятся в динамическом равновесии друг с другом. На этих уровнях ( ректификационные тарелки) располагаются специальные лотки, которые удаляют фракцию жидкости, которая конденсирует на каждом уровне. В типичной двухступенчатой установке по переработке сырой нефти за колонной атмосферной перегонки, производящей легкие фракции и дистилляты, немедленно следует колонна вакуумной перегонки, которая обрабатывает атмосферные остатки. После перегонки только небольшое количество углеводородов подходит для использования в качестве конечного продукта без дальнейшей обработки.

Простыми словами о вакуумной перегонке

Помимо перегонного куба, холодильника, сухопарника и дефлегматора в конструкцию добавляется насос для создания давления и герметичная приёмная ёмкость для самогона. В системе создаётся давление -90 кПа, после чего начинается нагрев и отбор продукта.

Из-за смены условия, технология перегонки претерпевает значительные изменения. Головы и хвосты ведут себя по-другому, да и кипения происходит не так, как мы привыкли при нормальном давлении. Но на выходе реально получается более качественный продукт.

Игорь Шульман записал серию видео про вакуумную дистилляцию браги.

С высоты своего опыта, он старается простым языком донести до людей практическую значимость и технологию данного процесса. Рекомендуем изучить всем, кто заинтересовался этим вопросом.